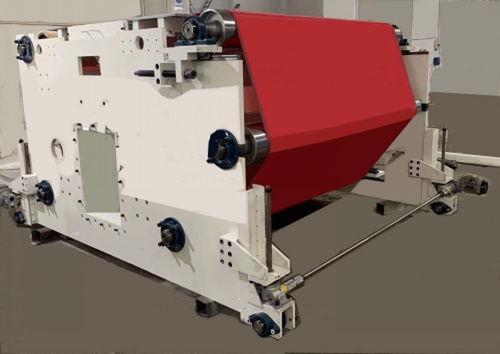

高效熔喷布挤出机械机组 科技赋能,铸就“元宝机”新篇章

在非织造布特别是高端熔喷布的生产领域,挤出机械设备机组扮演着“心脏”与“骨骼”的核心角色。其中,被誉为“元宝机”的特定机型,凭借其高度集成化、智能化和高效稳定的特性,已成为行业追求高品质熔喷布生产的科技利器。本文将深入解析这套机组的关键构成、科技亮点及其在熔喷布生产中的核心价值。

一、 机组核心构成:从原料到成布的精密协同

一套完整的熔喷布挤出机械“元宝机”机组,绝非单一设备,而是一条高度协同的自动化生产线。其主要由以下几大核心系统构成:

- 原料输送与干燥系统:确保聚丙烯(PP)等原料的纯净、干燥与稳定供给,是保障纤维质量和生产连续性的第一道关卡。先进的真空上料与分子筛干燥技术是标配。

- 挤出机系统:作为“心脏”,它将固态原料加热、熔融、塑化、均质,并增压输送。双螺杆挤出机因其优异的混炼、排气和自洁能力,成为高端机组的主流选择。精准的温控(分区控温)和稳定的挤出压力与流量是衡量其性能的关键。

- 熔体过滤与计量系统:通过高精度的过滤器和齿轮计量泵,去除熔体中的杂质,并确保向模头输送的熔体量极度精确、稳定,这是获得均匀纤度的基础。

- 熔喷模头系统:这是技术的“灵魂”所在,也是“元宝机”名称中精妙之处的体现。其采用特殊设计的“衣架型”或“鱼尾型”流道,配合以微米级精度的喷丝孔阵列。高温高速的热空气(牵伸风)从模头两侧的狭缝中喷出,将喷出的聚合物熔体细流极度拉伸,形成超细纤维(通常1-5微米)。模头的设计、加工精度和热风系统的控制直接决定纤维的细度、均匀性和布面质量。

- 成网与接收系统:拉伸形成的超细纤维在负压抽吸下,随机散落并凝聚在移动的成网帘或滚筒上,形成纤网。接收距离(DCD)的可精密调节是控制产品手感、蓬松度和过滤效率的重要参数。

- 后处理与卷绕系统:包括驻极处理(通过电晕放电等方式赋予滤材静电吸附能力,大幅提升过滤效率)、边料回收、自动切边和高速大卷径卷绕等。全自动张力控制卷绕确保布卷整齐、松紧一致。

- 集成化智能控制系统:现代化的“元宝机”机组由中央PLC或工业计算机控制,集成人机界面(HMI),实现对温度、压力、流量、速度、风压风温等上千个参数的实时监测、闭环控制与数据追溯。这是其“科技产品”属性的集中体现。

二、 核心科技亮点:赋能高品质熔喷布生产

- 高精度与稳定性:从计量泵的微小流量波动控制到模头温度的均匀性(温差控制在±1℃内),现代机组追求极致的工艺稳定性,这是生产出符合GB2626、NIOSH或EN149等严苛标准的高效低阻熔喷布的根本。

- 智能化与数字化:智能控制系统不仅能实现一键启停、配方管理、故障诊断,更能通过大数据分析优化工艺参数,实现预测性维护,提升整体设备效率(OEE)。

- 柔性化与多功能性:先进的“元宝机”机组可通过更换模头(如改变喷丝孔密度、形状)和调整工艺参数,生产不同克重、不同性能(如高效过滤、吸油、保温)的熔喷材料,适应市场多样化需求。

- 能源效率与环保:采用高效节能电机、热回收系统(如回收牵伸风余热用于原料干燥或车间供暖),以及低能耗的驻极技术,降低综合生产成本,符合绿色制造趋势。

三、 “元宝机”的价值:不仅是设备,更是解决方案

“元宝机”这一俗称,形象地寓意了其能为投资者创造稳定财富的价值。其更深层的价值在于,它为熔喷布生产商提供了一套完整的、可靠的、技术领先的“交钥匙”解决方案。它降低了生产高品质熔喷布的技术门槛和工艺调试难度,确保了产品的一致性和高合格率,帮助企业在激烈的市场竞争中凭借质量优势立足。

随着全球对个体防护和空气过滤要求的持续提升,熔喷布市场对产品性能的要求日益严苛。与之相匹配的挤出机械设备机组,正朝着更精密、更智能、更高效、更绿色的方向飞速发展。选择并善用“元宝机”这样的高科技机组,不仅是购置生产工具,更是拥抱先进生产力,为熔喷布产业的升级与高质量发展注入核心动能。

如若转载,请注明出处:http://www.sdyuanbaoji.com/product/54.html

更新时间:2026-02-24 18:15:39